Emballage aseptique pour le marché pharmaceutique

Aperçu du marché

La taille du marché des emballages aseptiques pour les produits pharmaceutiques devrait croître à un TCAC de 7,5 % entre 2023 et 2031.

La sécurité des patients est un aspect important dans l'industrie pharmaceutique. L'emballage aseptique des produits pharmaceutiques est le processus d'emballage qui permet la stérilisation du matériau d'emballage et du produit pour maintenir la stérilité tout au long de la durée de conservation du produit, ce qui garantit la sécurité des patients. L'emballage aseptique réduit le risque de contamination et de croissance microbienne, ce qui garantit que les produits pharmaceutiques sont sûrs et efficaces pour l'utilisation des patients. L'emballage aseptique est essentiel pour maintenir la stérilité et la stabilité de ces produits biologiques complexes, ce qui stimule la demande de solutions d'emballage aseptique. Les anticorps monoclonaux prenant de l'importance dans l'industrie pharmaceutique, ils stimulent le marché de l'emballage aseptique dans l'industrie. Les autorités réglementaires, telles que la Food and Drug Administration des États-Unis et l'Agence européenne des médicaments (EMA), ont des directives et des réglementations strictes pour garantir la sécurité pharmaceutique et l'efficacité du produit. L'emballage aseptique est essentiel pour répondre à ces exigences réglementaires, ce qui conduit à une augmentation de l'adoption de l'emballage aseptique.

Le secteur biopharmaceutique connaît également une croissance significative à l’échelle mondiale. L’emballage aseptique joue un rôle important dans le conditionnement et la distribution des produits biologiques, ce qui contribue à l’expansion du marché de l’emballage aseptique pour les produits pharmaceutiques.

West Pharma, Montagu, BD Medical, Southern Packing Group, Shandong Pharmaceutical Glass, Zhonghui sont quelques-uns des principaux acteurs du marché.

Dynamique du marché

Facteurs moteurs du marché

Demande croissante de produits pharmaceutiques

La demande de produits pharmaceutiques augmente à l'échelle mondiale en raison de l'augmentation de différents types de maladies dans diverses régions du monde. Cela se produit en raison de la croissance démographique, du vieillissement de la population et de l'augmentation du nombre de patients souffrant de maladies chroniques. La nécessité de solutions d'emballage sûres augmente. Les comprimés et les sirops sont conditionnés de manière aseptique afin de répondre aux exigences réglementaires et à la sécurité des patients. Les médicaments sont testés puis mis en vente pour la distribution. La demande de sécurité et de réglementation stimule le marché de l'emballage aseptique dans l'industrie pharmaceutique. Les besoins en produits pharmaceutiques dans différentes régions du monde stimulent le marché de l'emballage aseptique des produits pharmaceutiques.

Conformité réglementaire et normes de qualité

Il existe différentes autorités réglementaires dans diverses régions pour garantir la sécurité des produits pharmaceutiques fabriqués et distribués dans la région. Des normes de qualité strictes sont appliquées pour garantir la sécurité des patients. L'emballage aseptique aide les sociétés pharmaceutiques à répondre aux exigences réglementaires et à adhérer aux bonnes pratiques de fabrication (BPF) et aux autres directives de qualité édictées par le gouvernement. L'utilisation de systèmes d'emballage aseptique favorise la conformité aux normes réglementaires qui stimulent son marché. La Food and Drug Administration a l'autorité de garantir un emballage pharmaceutique aseptique rigoureux en Amérique du Nord et dans les pays asiatiques et dans l'Union européenne dans les pays européens.

Restrictions du marché

Coût élevé

L'emballage aseptique est un processus important mais coûteux dans la production de médicaments. Le coût élevé de l'emballage est dû aux divers processus rigoureux qui sont effectués et aux composants utilisés pour l'emballage et son traitement. L'investissement à coût plus élevé est essentiel pour garantir la sécurité du produit et du patient qui le consomme. Les prix élevés des produits pharmaceutiques incluent également le coût des processus et des matériaux d'emballage. Cela peut constituer un frein à l'achat de médicaments pour la population des pays en développement économique qui n'en a pas les moyens. Cela peut conduire à l'ignorance de la maladie et à la résistance à l'achat de produits médicaux.

Risque de contamination

Malgré toutes les précautions prises, il existe un risque élevé de contamination des produits et des matériaux d'emballage. Les processus d'emballage doivent être effectués par une main-d'œuvre qualifiée, ce qui réduit le risque de contamination des produits. Si les produits ou les matériaux d'emballage sont contaminés au cours des processus de fabrication, les produits pharmaceutiques peuvent coûter cher, ce qui affecte à nouveau l'achat des produits en raison des prix élevés. Même une petite quantité de contamination peut être risquée et le médicament ne peut pas être approuvé pour la distribution. Tous ces facteurs peuvent augmenter le prix des produits pharmaceutiques.

Périmètre du marché

| Metrique du rapport | Détails |

|---|---|

| Taille du marché d'ici 2031 | XX millions/milliards USD |

| Taille du marché en 2023 | XX millions/milliards USD |

| Taille du marché en 2022 | XX millions/milliards USD |

| Données historiques | 2022-2024 |

| Année de base | 2022 |

| Période de prévision | 2026-2034 |

| Couverture du rapport | Prévisions de revenus, paysage concurrentiel, facteurs de croissance, environnement et amp; Paysage et tendances réglementaires |

| Segments couverts |

|

| Géographies couvertes |

|

| Profils des entreprises |

|

Analyse segmentaire

Segment par type

Flacons et ampoules

Les flacons sont utilisés comme matériau d'emballage dans l'industrie pharmaceutique. Ils sont en verre ou en plastique et ont un col étroit qui permet le remplissage du produit. Ils sont généralement utilisés pour l'emballage de liquides tels que les vaccins, les antibiotiques et les médicaments de chimiothérapie. Il existe deux types de flacons, les flacons en verre borosilicaté et les flacons voûtés en polypropylène. Les flacons en verre borosilicaté sont principalement utilisés pour les médicaments sensibles à la chaleur, tels que la biologie, car ces types de flacons sont fabriqués à partir d'un type de verre résistant aux chocs thermiques et à la corrosion chimique. Les flacons en polypropylène sont fabriqués à partir de plastique transparent, inerte et léger. Ils sont souvent utilisés pour les médicaments moins sensibles à la chaleur, tels que les médicaments à petites molécules. Les ampoules sont principalement constituées de verre borosilicaté, un type de verre résistant aux chocs thermiques et à la casse. Les ampoules sont stérilisées par chauffage, soit par chaleur sèche, soit par vapeur. Les ampoules sont inertes et n'interagissent pas avec le médicament. Elles sont transparentes, ce qui permet une inspection visuelle du médicament et ne sont pas non plus si coûteuses à produire.

Seringues pré-remplies

Les seringues préremplies sont préférées aux seringues Amplexus et Vails car elles sont prêtes à l'emploi et ne nécessitent pas de manipulation manuelle qui entraîne une contamination. Les seringues préremplies peuvent être remplies avec précision en fonction des besoins de dosage, ce qui est important pour fournir des médicaments qui nécessitent un dosage précis du médicament. Les seringues préremplies sont petites et légères, ce qui les rend faciles à transporter et accessibles. Le type de seringue préremplie le plus courant utilisé pour le conditionnement aseptique des produits pharmaceutiques est la seringue en verre. Les seringues en verre sont inertes et non réactives, ce qui les rend faciles à stocker et à administrer des médicaments sensibles. Il existe également des seringues en plastique qui sont moins chères et facilement moulables que les seringues en verre.

Sacs Solution IV

Les sacs de solution IV sont constitués d'un film multicouche composé d'une couche de plastique, d'une couche barrière et d'une couche adhésive. La couche de plastique apporte résistance et flexibilité et la couche barrière empêche le passage de l'air, de l'humidité et des micro-organismes. La couche adhésive lie les couches de plastique et de barrière ensemble. Ce sont des sacs stérilisés et utilisés pour des méthodes telles que l'oxyde d'éthylène (ETO), le rayonnement gamma et l'irradiation par faisceau d'électrons. Après stérilisation, les sacs sont remplis du produit pharmaceutique. Ils sont compatibles avec la plupart des solutions qui résistent à toute réaction entre l'emballage et le produit pour éviter toute contamination. Ils ne sont pas non plus très coûteux à produire.

Sacs de stérilisation

Les sacs de stérilisation sont utilisés comme matériau d'emballage pour les produits pharmaceutiques. Ils sont fabriqués à partir de matériaux tels que le papier, le plastique et le papier d'aluminium. Le matériau spécifique dépend du type de produit emballé et de la durée de conservation requise. Ces sacs sont stérilisés à l'aide de différentes méthodes, comme l'exposition à la vapeur sous pression pendant un certain temps, ce qui aide à tuer les micro-organismes présents. Une autre méthode est la stérilisation au gaz d'oxyde d'éthylène, mais cette méthode n'est généralement pas utilisée pour la stérilisation du matériel utilisé pour l'emballage des produits pharmaceutiques car elle contient un stérilisant nocif qui peut être nocif pour les êtres humains et l'environnement. Les sacs sont étiquetés avec des informations sur le produit, la date de fabrication et la date d'expiration, ce qui facilite la distribution pour le fabricant et les clients lors de l'achat des médicaments.

Segmenter par application

Médicaments solides

L'emballage aseptique peut être utilisé pour une variété de médicaments solides, y compris les comprimés, les gélules, les poudres. Il est particulièrement important pour les médicaments sensibles à la contamination, tels que les antibiotiques et les vaccins. Il permet de garantir que les médicaments sont stériles et exempts de bactéries, de virus et d'autres micro-organismes. Ceci est important pour la sécurité et l'efficacité des médicaments. L'emballage aseptique peut aider à prolonger la durée de conservation des médicaments. Les plaquettes alvéolées, les cartouches, les flacons et les ampoules sont couramment utilisés pour l'emballage des médicaments Slid. Les plaquettes alvéolées sont utilisées pour emballer des comprimés de tailles relativement plus grandes et les flacons sont utilisés lorsque le nombre de comprimés est plus élevé et la taille est plus petite. Les cartouches sont utilisées pour un dosage unique, ce qui permet d'éviter toute confusion dans les dosages. Ceci est utilisé lorsqu'une quantité particulière de dosage doit être consommée.

Produits chimiques liquides

Les médicaments liquides ou chimiques comprennent les médicaments injectables, les liquides intraveineux, les solutions ophtalmiques et les analgésiques ou les sprays nasaux, etc. L'emballage aseptique garantit sa qualité qui est vérifiée avant la distribution. Les crèmes et pommades topiques sont des produits stériles qui sont appliqués sur la peau. Ils sont conditionnés dans un environnement stérile pour éviter toute contamination qui pourrait entraîner des infections cutanées. Les solutions ophtalmiques ne sont rien d'autre que des gouttes pour les yeux qui sont généralement conditionnées dans des bouteilles en plastique qui garantissent la sécurité et préviennent les maladies oculaires dues à la contamination du produit. Les injections ou les liquides intraveineux sont généralement conditionnés dans des flacons hermétiques qui garantissent la sécurité car il est difficile d'ouvrir le flacon et les risques de contamination sont faibles.

Injections intraveineuses

L'emballage aseptique est utilisé dans les injections intraveineuses pour maintenir la stérilité et éviter la contamination. Le maintien de la stérilité des liquides d'injection est important car les injections intraveineuses sont administrées directement dans la circulation sanguine et toute contamination pourrait entraîner de graves problèmes de santé pour le patient. Il empêche la détérioration du produit pendant le transport, ce qui maintient la qualité et la quantité du produit tout au long du processus. Il peut également réduire le coût de l'emballage car l'emballage aseptique est relativement moins cher que les processus de stérilisation terminale. Les injections intraveineuses sont généralement conditionnées dans des flacons car les conditions souhaitées sont maintenues et des bouchons en caoutchouc étanches à l'air empêchent l'entrée de micro-organismes dans le produit.

Analyse régionale

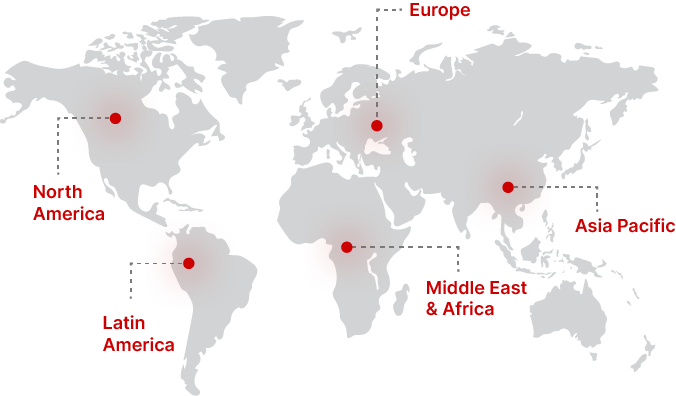

Amérique du Nord

Le marché nord-américain de l'emballage pharmaceutique devrait atteindre un TCAC de 9,2 % entre 2023 et 2031. L'importance croissante des emballages modernes dans l'industrie pharmaceutique a conduit les marques à créer des emballages uniques afin de se démarquer de leurs concurrents. Le marché pharmaceutique américain est l'un des marchés nationaux les plus importants au monde. Les États-Unis détiennent à eux seuls plus de 45 % du marché pharmaceutique mondial. Les États-Unis sont confrontés à des importations pharmaceutiques coûteuses en provenance d'autres pays que le Canada. Le gouvernement américain a autorisé un projet pilote permettant aux grossistes et aux pharmaciens d'importer des versions de médicaments approuvés par la FDA en provenance du Canada. Dans la continuité de ce plan, la demande d'emballages en verre pour les produits pharmaceutiques au Canada devrait augmenter considérablement dans les années à venir.

Europe

L'industrie pharmaceutique en Europe connaît des perturbations constantes en raison de sa croissance exponentielle en raison de l'évolution des modes de vie, du nombre croissant de personnes diagnostiquées avec diverses maladies et de l'augmentation des dépenses de santé des organismes gouvernementaux. Les réglementations de l'Union européenne (UE) imposant la sérialisation pharmaceutique s'ajoutent à la loi américaine sur la sécurité de la chaîne d'approvisionnement des médicaments, qui favorise les efforts de sérialisation et de suivi et favorise la traçabilité et l'authenticité des produits pharmaceutiques dans la région. La réglementation de l'UE exige désormais des codes dimensionnels sur les emballages médicaux pour aider à identifier le produit et à vérifier son authenticité ; l'exploitation de la technologie des smartphones favorise la numérisation de l'industrie de l'emballage. Amcor ltd, CCL industries, Scotch AG sont quelques-uns des principaux acteurs de la région.

Asie-Pacifique

La Chine modernise activement ses installations et matériaux d'emballage pharmaceutique en diversifiant ses produits pharmaceutiques, ce qui offre de nouvelles opportunités aux entreprises d'emballage pharmaceutique. La Corée du Sud est l'une des régions pharmaceutiques à la croissance la plus rapide en Asie et un contributeur essentiel à l'innovation mondiale en matière de soins de santé. Elle a considérablement fait progresser la recherche et le développement de nouveaux médicaments au cours des dernières années. En particulier au cours des dernières années, la Corée a développé de nouvelles capacités de R&D de médicaments dans le paysage pharmaceutique et biotechnologique mondial. L'Inde est le deuxième pays le plus peuplé, avec 1,4 milliard d'habitants, et la cinquième économie mondiale. Malgré des améliorations significatives des soins de santé au cours des dernières années, le nombre de cas de maladies chroniques augmente rapidement. Selon le rapport de l'OMS, plus de 20 % de la population du pays souffre d'au moins une des maladies non transmissibles ou chroniques, telles que le cancer, les maladies cardiaques, les maladies respiratoires et le diabète, ce qui entraîne un besoin rapide d'emballage aseptique des produits pharmaceutiques dans la région.

Amérique du Sud

L'augmentation des investissements étrangers, la croissance de la production locale et le développement croissant des produits renforcent l'industrie régionale de l'emballage en Amérique du Sud. Le Brésil, l'Argentine, le Mexique et la Colombie sont quelques-uns des marchés importants pour l'emballage pharmaceutique. La consommation croissante de médicaments dans la région et les faibles coûts de fabrication, dus aux politiques gouvernementales de soutien, motivent également de nombreux pays étrangers, notamment l'Inde, les États-Unis et l'Europe, à accroître leurs investissements dans la région. Alkema Laboratories s'étend en Amérique latine, ce qui aide l'entreprise à générer une croissance significative sur les marchés internationaux.

Moyen-Orient et Afrique

Le marché de l'emballage pharmaceutique au Moyen-Orient et en Afrique (MEA) est en plein essor en raison de la propagation croissante de nouvelles infections par le VIH, qui accroît le commerce transfrontalier, et de l'augmentation des exportations de plastiques et de caoutchoucs de la région MEA, qui devraient croître à un TCAC de 6,7 %. L'augmentation rapide de la prévalence de nombreuses maladies communautaires et non transmissibles telles que le sida, le diabète, le cancer et les maladies respiratoires sont quelques-uns des facteurs clés qui stimulent la croissance de l'industrie de l'emballage pharmaceutique dans la région MEA.

Acteurs clés

- Amcor

- Bémis

- Gerresheim

- Olivier-Tolas

- SCHOTT

- Technologie d'emballage Bosch

- Catalent

- WestRock

- West Pharma

- Montagu

- BD Médical

- Groupe d'emballage du Sud

- Verre pharmaceutique du Shandong

- Zhonghui

- Groupe de poussée

- Dreure

- Matériau d'emballage pharmaceutique YuCai

Développements récents

Février 2023 - Schott, une société pharmaceutique européenne, a ouvert sa première usine aux États-Unis pour étendre ses capacités et sa capacité de fabrication de produits de diagnostic et de sciences de la vie. La construction d'une nouvelle usine à Phoenix, en Arizona, avec un investissement énorme, est consacrée à la production de biocapteurs d'ADN et de protéines personnalisés et d'autres microarrays sur des dispositifs consommables microfluidiques en verre, semi-conducteurs et polymères.

Janvier 2023 - Amcor a annoncé l'acquisition de MDK, une société basée à Shanghai. MDK, une société de conditionnement de dispositifs médicaux et un secteur de croissance prioritaire pour Amcor, connaît une croissance annuelle de ses ventes rapide. L'ajout de MDK a renforcé la plateforme de soins de santé déjà solide d'Amcor dans la région Asie-Pacifique, alors que l'entreprise continue de se concentrer sur des catégories prioritaires à plus forte croissance.

Mai 2022 - CCL Industries Inc. a annoncé son intention d'agrandir son unité commerciale Innovia près de Leipzig en Allemagne. Une nouvelle ligne de coextrusion multicouche de 8 m de large permet de fabriquer des films d'étiquettes minces de haute technicité pour répondre à la demande croissante, axée sur la durabilité, de matériaux à teneur réduite en résine. Avec une capacité de 36 000 tonnes par an et la meilleure efficacité énergétique de sa catégorie, la nouvelle technologie est exclusive aux films d'étiquettes. La production débutera au cours du second semestre 2024.

Emballage aseptique pour le marché pharmaceutique Segmentations

Segment par type

- Flacons et ampoules

- Seringues pré-remplies

- Sacs Solution IV

- Sacs de stérilisation

Segmenter par application

- Médicaments solides

- Produits chimiques liquides

- Injections intraveineuses

Avantages d'achat

- Jusqu'à 6 mois d'assistance

- Portée entièrement personnalisable

- 30 % de réduction sur votre prochain achat

- Responsable de compte dédié

- Résolution des requêtes dans les 24 heures

Exemple de rapport gratuit

"Trouver de nouvelles opportunités de génération de revenus"